公司新聞

-

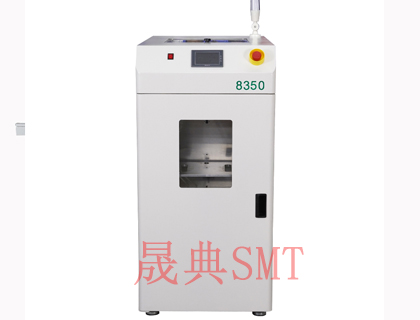

SMT設備PCB真空吸板機的工作原理和優(yōu)勢

SMT真(zhēn)空吸板機的工作原理:首先,吸盤會通過真空泵產生負壓,吸住元器件。然後,機器會將吸盤移到合適位置,對(duì)準PCB上的目(mù)標位置。接(jiē)著,機器會切斷真空力量(liàng),使得元器件可(kě)以自由落地。最後,SMT真空吸板機會通過循環重複這些步驟,實現對所有元器件的精確(què)吸取和(hé)放(fàng)置。

SMT真空吸板機具有許多優勢和(hé)特點,包括:

1. 高效率:SMT真空(kōng)吸板機可以快速(sù)、準確地吸取和放置(zhì)元器件,大大提高了生產效率。

2. 精度高:利用真空力量進行吸取和放置,可以(yǐ)實現對微小元器件的高(gāo)精度(dù)定位,確保元器件的正確安裝。

3. 靈活性強:SMT真空(kōng)吸板機可以適應不同尺寸、不同類型(xíng)的元(yuán)器件(jiàn),並且可以根據生產需求進行調(diào)整和配置。

4. 自動化程度高:SMT真(zhēn)空吸板機可以(yǐ)與其(qí)他設備進行連接,實現自動化生產線操作,減少(shǎo)了人(rén)力成本和人為失誤的可能性。

5. 可靠性好:SMT真空吸板機采(cǎi)用先(xiān)進的(de)控製(zhì)係(xì)統和傳感器,保(bǎo)證了工作的穩定性和可靠性。

總之(zhī),SMT真空吸板機在現代電子製造過程中扮演著非常重要的角色,它的(de)高效率、高精度和高(gāo)可靠性,為電子產品的生產(chǎn)提供了重要保障。相信隨著(zhe)技術(shù)的進一步發展,SMT真(zhēn)空吸板(bǎn)機將會越來越智能化和自動(dòng)化,為電子行業帶來更多的(de)便(biàn)利和效(xiào)益。

新聞中(zhōng)心 / 公(gōng)司新聞 / 2023-07-10 08:54:50

-

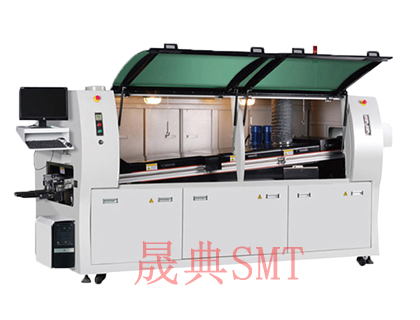

SMT設(shè)備波峰焊的工作(zuò)原理和工藝流程步驟

SMT設備波峰焊的原理基於熱力學(xué)原(yuán)理和表麵張力原理。在焊接加熱使焊錫熔化,並通過張力(lì)作用成堅固的連接。

波峰焊的工藝流程包括以下幾個步驟:

準備工作(zuò):準備好焊接設備、焊錫槽、焊錫絲等必要材(cái)料(liào),並進行相關的檢(jiǎn)查和調試。

預(yù)熱:將焊錫槽加(jiā)熱至適當的溫度,一般為焊(hàn)錫的熔點以上30-50攝氏度。預熱(rè)過程可以提高焊接的效果(guǒ)和質量。

調整焊錫波峰:根據焊接要求和電子元件的尺寸、形狀等因(yīn)素(sù),調整焊錫波峰的高(gāo)度、形狀和(hé)速度,以適應焊接工藝的需要。

圖像識別和位置定(dìng)位:使用圖像識別係統(tǒng)和自動定位設備,對(duì)待焊接的電子元件進行識別和定位,確(què)保焊接的準確性和(hé)一致性(xìng)。

快速恩沉浸:將待焊接的電子元件快速、準確地沉(chén)入焊錫(xī)波峰中,使焊錫塗覆在焊點上。這個過程時間(jiān)很短,一般在幾十毫秒到幾百毫秒之間。

冷卻固化(huà):焊(hàn)接完成後,焊點會立即開始冷卻,並在短時間內固(gù)化。冷卻時間和固化時間取決於焊點的大小和材料。

波峰焊和回流焊具有以下幾個優點(diǎn):

高(gāo)效:波峰焊能夠快速(sù)、準確地完成焊接作業(yè),提高生產效率。

一致性:波峰焊通過(guò)自動化控(kòng)製(zhì)係統,能夠確保焊接(jiē)的一致性和穩定性,降低人為因素對焊接質量(liàng)的影響。

耐久(jiǔ)性:由於焊接過程中焊錫與焊點緊密結合,波峰焊得到的焊(hàn)點具有很好的(de)耐久(jiǔ)性(xìng)和機械強度。

91抖阴视频波峰焊廣泛應用於電子製造業中,特別是在電子元(yuán)件(jiàn)的焊接領域。它被廣泛應用於電子器件的製造(zào)、線路板的組裝、電子產(chǎn)品的修理(lǐ)和(hé)維護等方麵。

需(xū)要注(zhù)意(yì)的是,波峰焊作為一種專業的焊(hàn)接工藝(yì),對設備(bèi)操作人員的技能(néng)要求較高。因此(cǐ),在進行波峰焊操作時,應該嚴格按照(zhào)相(xiàng)關的操作規程和安(ān)全(quán)標(biāo)準進行,以確(què)保焊接質量和工作安全。

新聞中心(xīn) / 公司(sī)新聞 / 2023-07-10 09:17:31

-

SMT設備回流焊的工作原(yuán)理、工藝流程和優勢(shì)

SMT設備回流焊的原理是(shì)利用熱量將焊錫融化,並將之塗敷在PCB上的焊(hàn)盤上,形成可靠的焊(hàn)接連接。回流焊通常借助回流(liú)焊爐實現,該設備通過控製加熱區域(yù)的溫度(dù),使焊盤和焊點達到適宜(yí)的溫度範圍。焊盤上的焊(hàn)膏在高溫下熔(róng)化,焊錫通過焊膏的作用下濕潤焊盤,並與電子元(yuán)件上的焊腳形成永久性的焊(hàn)接點。

91抖阴视频回流焊PCB烤爐(lú)的過程分為預熱區、熱源區和冷卻區三(sān)個階段。首先,在預熱區,將PCB和電(diàn)子元件慢慢加熱至合適的溫度,以避免熱脹冷縮對元件及PCB的損壞。接著,進入熱源區,即(jí)高溫區域,通過控製溫度和時間使焊(hàn)盤和焊點達到最佳的焊接狀態。最後,在冷卻(què)區,通過(guò)快速降溫使焊料迅速凝固,並確保焊點連接牢固。

回流焊波峰焊具有許多優勢(shì)。首先,它可以實現快速、高效的焊(hàn)接過程,提高生產效率(lǜ)。其次,回流焊可以同時(shí)對多個焊點進行處理,大大提(tí)高了批量生產的能力。此外,回流焊對於大規模集成電路和封裝緊密的電子元件也非常適用。此(cǐ)外,由於(yú)焊接溫度低於(yú)傳統的(de)波峰焊,回流焊對組(zǔ)裝材料的要求也相對較低。

然而,回流焊也存在一些挑戰(zhàn)和注意事項。首先,焊膏的選擇和使用非常關(guān)鍵(jiàn),不同類(lèi)型的焊(hàn)膏適用於不同的應用場景。其次,焊接過程中的溫度控製和(hé)時(shí)間控製需要精確,以確保焊點質量(liàng)和電子元件的可靠性。另外,考慮到環境保護和員工健康,選擇低揮發(fā)性的焊膏和適當的通風設(shè)備也是必要的。

總而言之,回流焊作為一種高效可靠的電子組裝工藝,在現(xiàn)代電(diàn)子行業中得到了廣泛應用。通(tōng)過控製溫度和時間,各種回流焊型號(hào)能夠實現PCB與電子元件的可靠連接(jiē),為電(diàn)子產品的製(zhì)造提供了重要的支持。然而,在實(shí)際(jì)應用中需(xū)要注意選材、溫度(dù)控製等因素,以確保焊點質量和產品的可靠性。

新聞中心 / 公司新聞 / 2023-07-10 09:20:37

-

SMT設備波峰焊進(jìn)板機和出板機工作原理

SMT設備波峰焊(hàn)進(jìn)板機: 波峰焊進板機是波峰(fēng)焊(hàn)生(shēng)產線中的一個重要環節,其主要功能是將經過貼片、插件等工(gōng)藝的電子元器件載入電路板,並通過一係列的操作將其固定在板上。進板機通常包括以下(xià)主要模塊:新聞中心 / 公司新聞 / 2023-07-10 09:31:18

(1) 上料係(xì)統(tǒng):負責將電路板送入進板機。可(kě)以通(tōng)過傳送(sòng)帶、機械手等方式(shì)實現。

(2) 對位係(xì)統:根據電路板上預先設(shè)置的對位標記,準確判斷電路板(bǎn)的位(wèi)置和方向。通過調整夾具或(huò)控製機械手的運動(dòng)實現對位操作。

(3) 上錫係統:將焊錫塗覆在電路板的焊(hàn)盤上,以便後續焊接操作。上錫係統通常包括錫膏供料器、噴頭和壓(yā)力控製(zhì)器等組成。

(4) 進爐係(xì)統:將已上錫的電路板送入預熱爐或波峰爐進(jìn)行加熱。加熱的目(mù)的是將焊錫熔(róng)化,形成一定高度的焊錫波峰。

SMT設備波峰焊出(chū)板機: 波峰焊出板(bǎn)機是波峰焊生產線(xiàn)中的最後一個環節,其主要功能是將焊接完成的電路板從生產線上(shàng)移除。出板機通常包括以下主要模塊:

(1) 冷卻係(xì)統:在電路板通過波峰爐進行焊接後,需要進行冷卻以確保焊點能夠牢固。冷(lěng)卻係統通常采用風扇或冷卻器等設備。

(2) 傳送(sòng)帶:負責將焊接完成的電路(lù)板從波峰焊機械體係中傳送到出板機位置。

(3) 卸板係統:將電路板從傳送帶(dài)上(shàng)取下(xià),並放置到出板機的(de)接收裝置或疊板架(jià)上。可以通過真空吸(xī)盤、機械手等方式實現。

(4) 檢測係統:檢測焊接完(wán)成的電路板的質量和可(kě)靠性。通常包括外觀檢測、焊點檢測等項目。

總結: 波峰焊進板機和出板機是波峰焊生產線中不(bú)可或(huò)缺的兩個環節。進板機負責將電子元器件載入電路板(bǎn)並固定,而出板機則負責將焊接完成的電路板從生產線上移除。通過這兩個環節(jiē)的配合,可以高效、準確地(dì)完成電子元(yuán)器件的固定焊接工作,保證產品的質(zhì)量和可靠性。

-

SMT設備疊送一體機工藝流程和優(yōu)勢

SMT設備疊送一(yī)體機采用先進的貼片技術,可以快速而準確地將各(gè)種電子(zǐ)元件精(jīng)確地貼入PCB板上。這些元件包括(kuò)表麵貼裝器件、芯片、電容、電阻等等。相比傳統的手工貼片(piàn)方式,能夠大幅度提升貼片速度和精(jīng)度,提高了貼片的準確性和穩定性。

PCB板疊送一體機還具備可靠的焊接功能。通過在(zài)預定位置加熱並固化焊膏(gāo),將(jiāng)電子組件(jiàn)與PCB板連接在一起。這(zhè)種焊接方式能(néng)夠確保焊點的堅固性和(hé)可靠性,提高產品的耐用性和可靠性。

除了貼片和焊接功能,SMT疊送一體機還可進行全麵的(de)檢測和排錯。它配備了高(gāo)精(jīng)度(dù)的(de)視覺係統和(hé)傳感器,能夠及時檢測(cè)組件的位置、尺寸和(hé)質量。在生產過程中,能夠自(zì)動識別和糾正組件和焊接錯誤,有效減少廢品率和(hé)人工幹預。其采用智能化控(kòng)製係統,可以輕鬆進行操作和監控。用戶(hù)可以(yǐ)預設工藝(yì)參數和流程,自動化地完成整個貼片(piàn)、焊(hàn)接和檢測過程。這種智能化的操作模式大大提高了生產效率和一致性,並(bìng)減少了人為失誤的可能性(xìng)。

此(cǐ)外,91抖阴视频SMT疊送一體機還具備良好的擴展性和靈活性。它能夠適應不同型號、規格和尺(chǐ)寸的(de)電子元件和PCB板,滿足多樣化的生產需求。此設備還支持連接(jiē)其他生產(chǎn)設備和生產線,實現自動化生產和流(liú)水線作業。

如果您在(zài)電子製(zhì)造領域(yù)尋找一個優秀的設備來提(tí)升生產能力和品質(zhì),不妨考(kǎo)慮使用晟(shèng)典SMT疊送一體(tǐ)機,它將(jiāng)為您帶來卓越的工(gōng)作體驗和(hé)成果(guǒ)。

新聞中心 / 公(gōng)司(sī)新聞 / 2023-07-10 09:49:07

新聞中心 / 公(gōng)司(sī)新聞 / 2023-07-10 09:49:07

QQ客服

QQ客服